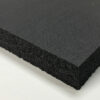

سیر تکاملی عایق فوم الاستومری سلول بسته از سال ۱۹۰۰ شروع شد و تاثیر بسیار زیادی بر روی صنعت تولید عایق داشت. مهمترین ویژگی این تحول مقاومت بالای این عایق در برابر رطوبت بود، که در واقع نتیجه ساختار سلولی آن میباشد. بافت این عایق شامل میلیونها مانع ریز است که از نفوذ آب جلوگیری میکنند. این ویژگی نه تنها از آسیبهای ناشی از رطوبت (مانند ایجاد کپک) جلوگیری میکند بلکه عملکرد حرارتی پایدار سیستم را در طولانی مدت نیز تضمین مینماید. با این مقاله از سلسله مقالات عایق الاستومری پترو ایلیا همراه ما باشید. ( مشاهده لیست قیمت عایق الاستومری )

به دنبال کاملترین خدمات هستید؟

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.مایعات قابلیت انتقال گرمای بالایی دارند بنابراین عایقی که رطوبت داشته یا خیس باشد در واقع خاصیت عایق بودن خود را از دست میدهد. عایق الاستومری سلول بسته دارای حایل بخار بسیار قوی میباشد که در برابر نفوذ رطوبت و آب مقاوم بوده و مانع جذب آنها میشود. بنابراین عملکرد و دوام آن به هیچ عنوان تحت تاثیر رطوبت موجود در سیستمهای مختلف نظیر سیستمهای حرارتی، تهویه مطبوع (HVAC)، لولهکشیها و سیستمهای برودتی قرار نمیگیرد.

تاریخچه عایق الاستومری سلول بسته

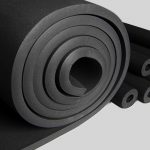

عایق الاستومری در دهه ۵۰ میلادی توسعه یافت. معرفی این متریال و متریالهای پلیمری دیگر باعث گذار صنعت تولید عایق از متریالهای طبیعی (مانند پنبه) به متریالهای مصنوعی و شیمیایی شد. محبوبیت عایق الاستومری به سرعت افزایش یافت و مهمترین دلیل آن عدم نیاز به حایل بخار جهت جلوگیری از نفوذ رطوبت بود. با افزایش دسترسی به انواع عایقهای الاستومری نظیر عایق رولی، لولهای و تیوبی، محبوبیت آن هم مخصوصاً برای استفاده در لولههای برودتی و سیستمهای داکت افزایش یافت. همچنین نصب آسان و سریع این عایق و کاربرپسند بودن آن بیشتر به این موضوع کمک کرد، زیرا میتوان آن را برای سطوح مختلف استفاده کرده و عملکرد آن با ایجاد پارگی یا سوراخ به خطر نمیافتد.

تقاضا برای عایق الاستومری در طی دو دهه گذشته به شدت افزایش یافت و این به دلیل نیاز به بالا بردن کیفیت هوای داخل ساختمان (IAQ) بود. از آنجایی که عایق الاستومری حاوی فرمالدئید یا فیبر نیست و ترکیبات آلی فرار بسیار کمی دارد، طرفداران بسیار زیادی در بین مدافعان IAQ پیدا کرده است. چون عایق الاستومری بافت غیر ذرهای و سطحی صاف و مقاوم در برابر رطوبت دارد مانع رشد کپک و قارچ میشود. رشد کپک و قارچ مشکلی ویران کننده برای IAQ است که تجهیزات با آن مواجه میشوند.

فرآیند تولید عایق الاستومری

سه مولفه اصلی در تولید عایق الاستومری سلول بسته عبارتند از:

• مخلوط لاستیک مصنوعی، معمولاً لاستیک بوتادین نیتریل (NBR) یا اتیلن پروپیلن دیین مونومر (EPDM)

• پلی وینیل کلراید (PVC)

• یک فوم شیمیایی

این مواد در یک میکسر بزرگ و معمولاً به صورت بستههای ۵۰۰ پوندی ترکیب میشوند. سپس این مواد ترکیب شده داخل تجهیزات اکسترودینگ قرار داده میشود تا مقطع یا شکلی خاص را به وجود بیاورند که معمولاً تیوبی گرد یا صفحهای تخت میباشد. سپس مقطع ایجاد شده درون کوره با دمای خاصی حرارت داده شده که این فرآیند باعث میشود تا عامل فوم شیمیایی از حالت جامد به گاز تبدیل شود. زمانیکه این اتفاق بیفتد هزاران حفره کوچک هوا (سلول) که همگی به هم متصل هستند، تشکیل میشوند. در آخر عایق مورد نظر خنک شده تا از سالم ماندن این سلولهای هوا اطمینان حاصل شده و ساختار سلول بسته عایق حفظ گردد. سپس عایق در اندازههای دلخواه برش خورده و بستهبندی میشود.

عایق الاستومری سلول بسته بدون استفاده از کلوروفلوروکربنها (CFC) هیدروکلرول فلوئوروکربنها (HCFC) یا هیدرو فلوروکربن ها (HFC) ساخته میشود و به همین دلیل سازگاری زیادی با محیط زیست دارند.

کاربردهای متداول عایق الاستومری سلول بسته

این عایق از زمان اختراع خود در سال ۱۹۵۴ تا به حال به عنوان عایق لولهای موفق عمل کرده است. عایق الاستومری سلول بسته در اشکال و ضخامتهای مختلفی تولید شده و در دسترس میباشد. میتوان این عایق را به راحتی دستکاری کرده و برای تجهیزات مختلف از لولهکشیهای ساختمانی تا چیلرهای صنعتی بزرگ مورد استفاده قرار داد. برخی از عایقهای الاستومری دارای تمامی پیش نیازها و استاندارهای آتشسوزی، نویز و راندمان را دارا بوده و میتوان در کاربریهای مختلف از آنها استفاده کرد. برخی از این کاربریها عبارتند از:

• لولههای برودتی، خطوط لوله آب سرد و گرم

• اجزای HVAC

• قسمتهای مختلف داخلی و خارجی سیستمهای چیلر و داکت

• سیستمهای مکانیکی موجود در صنایع، داروسازی، کشتیرانی و فراساحل

• تاسیسات خورشیدی

پیشرفتهای اخیر

با گذشت سالها، پیشرفتهای زیادی در زمینه تولید عایق الاستومری سلول بسته رخ داده و آن را برای استفاده در کاربریهای مختلف مناسب ساخته است. برخی از این پیشرفتها عبارتند از:

• فوم غیر هالوژن که برای کاربری استنلس استیل در دماهای بالا مناسب است (تا ۲۵۰ درجه فارنهایت)

• فومهای دما بالا که برای استفاده تا دمای ۳۰۰ درجه فارنهایت مناسب میباشد.

• در دسترس بودن رنگهای بیشتر مانند سفید، که باعث صرفهجویی در زمان و هزینههای مصرف کننده میشود، چراکه دیگر نیازی به بتونهکاری و رنگ کردن در فضاهای داخلی وجود نخواهد داشت.

• محصولات لمینت شده برای استفاده در کاربریهای خارجی که عایق در معرض اشعه ماوراء بنفش (UV)، باد و باران و دیگر عوامل محیطی قرار دارد.

شاید یکی از جالبترین پیشرفتهای اخیر در زمینه عایق الاستومری استفاده از یک ماده افزودنی ضد میکروب در تولید آن باشد.

در بحث پیرامون این مقاله شرکت کنید!