لوله مانیسمان کربن استیل با سوراخ کردن یک شمش فولاد یا خالی کردن یک لوله جامد توپُر ساخته میشود و سپس نورد گرم، نورد سرد و یا به صورت سرد کشیده میشود. لوله مانیسمان کربن استیل نقش بسیار مهمی را در صنعت تولید لوله ایفا میکند. بر اساس آمارهای موجود سالانه ظرفیت تولید ۴.۵ میلیون تن لوله مانیسمان کربن استیل وجود دارد. پترو ایلیا انرژی در این مقاله به بررسی این موضوع میپردازد.

به طور کلی حدود ۱.۹ میلیون تن لوله مانیسمان برای کاربریهای عمومی، ۷۶۰.۰۰۰ تن در صنایع نفت، ۱۵۰.۰۰۰ تن در صنایع لوله دقیق و پراپسهای هیدرولیک و ۵۰.۰۰۰ تن در صنایع لولههای استنلس استیل، بلبرینگ و لولههای وسایل نقلیه تولید میشود.

مواد اولیه برای تولید لوله مانیسمان کربن استیل شامل شمشهای لولهای گِرد میباشد که توسط دستگاه برش به طولهای ۱ متری برش میخورند، سپس به وسیله کمربند نقاله وارد کوره شده تا حرارت ببینند. این بیلتها در کوره با دمای حدود ۱۲۰۰ درجه سلسیوس حرارت میبینند.

سوخت کوره هیدروژن یا استیلن میباشد. کنترل دمای کوره امری بسیار مهم است. شمش پس از خارج شدن از کوره وارد دستگاه پانچ میشود که متداولترین نوع آن دستگاه پانچ غلتکی مخروطی است. این دستگاه پانچ راندمان تولید بالا، کیفیت خوب و امکان سوراخ کردن انواع شمشهای فولادی تا قطرهای بالا را دارد. پس از سوراخ کردن شمش، بیلت گرد به صورت پیاپی نورد شده یا توسط سه غلتک اکسترود میشود.

لوله پس از اکستروژن باید سایز شود. دستگاه سایز کردن لوله با سرعتی بالا میچرخد و دارای متهای مخروطی است که وارد هسته فولاد شده و لولهای فولادی را شکل میدهد. قطر داخلی لوله مانیسمان توسط قطر خارجی مته موجود در دستگاه سایز کردن لوله، مشخص میشود.

پس از اینکه لوله مانیسمان فولادی سایز شد، وارد برج خنک کننده شده و با اسپری آب سرد میشود. پس از اینکه لوله فلزی سرد شد، صاف میشود و سپس توسط تسمه نقاله وارد دستگاه عیبیاب میگردد (یا تست فشار آب بر روی آن انجام میشود) تا عیوب داخلی آن مشخص شود. اگر داخل لوله مانیسمان فولادی تَرک، حباب یا مشکل دیگری وجود داشته باشد، با این روش تشخیص داده میشود.

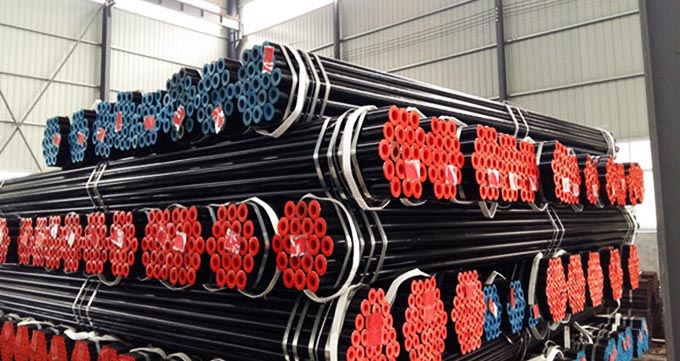

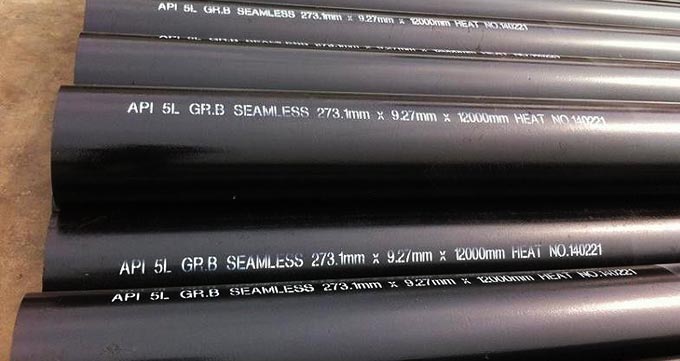

پس از بازرسی کیفیت لوله مانیسمان، لوله رنگ شده و شماره میخورد، همچنین مشخصات، شماره دسته تولید و … بر روی آن درج میشود. نهایتاً لوله مانیسمان تولید شده توسط جرثقیل در انبار گذاشته میشود.

مشخصات و طبقهبندی لوله مانیسمان کربن استیل

مشخصات لوله مانیسمان فولادی توسط قطر خارجی و ضخامت دیواره لوله (به میلیمتر) مشخص میگردد. لوله مانیسمان فولادی به دو دسته نورد گرم (hot-rolled) و نورد سرد (cold-rolled) تقسیم میشود. لوله مانیسمان نورد گرم به دستههای ذیل تقسیم میشود:

لوله مانیسمان عمومی، لوله مانیسمان بویلر فشار کم یا متوسط، لوله مانیسمان بویلر فشار بالا، لوله مانیسمان آلیاژی (الوی استیل)، لوله مانیسمان استنلس استیل، لوله مانیسمان مورد استفاده در صنایع نفت، لوله مانیسمان مورد استفاده از حفاری و زمینشناسی و …

لوله مانیسمان نورد سرد علاوه بر مواردی که در لوله مانیسمان نورد گرم ذکر شد شامل انواع ذیل میباشد:

لوله مانیسمان کربنی با ضخامت دیواره نازک، لوله مانیسمان آلیاژی با ضخامت دیواره نازک، لوله مانیسمان استنلس با ضخامت دیواره نازک و لوله مانیسمان فولادی که به طور خاصی شکل داده شده است. قطر بیرونی لوله مانیسمان نورد گرم عموماً بیشتر از ۳۲ میلیمتر است و ضخامت دیواره آن میتواند بین ۲.۵ الی ۷۵ میلیمتر باشد.

قطر لوله مانیسمان نورد سرد میتواند به ۶ میلیمتر برسد، همچنین ضخامت دیواره آن میتواند تا ۰.۲۵ میلیمتر باشد. قطر خارجی لوله مانیسمان با ضخامت دیواره نازک میتواند به ۵ میلیمتر برسد، این درحالیست که ضخامت ضخامت دیواره میتواند کمتر از ۰.۲۵ میلیمتر باشد. به طور کلی نورد سرد دقیقتر از نورد گرم است.

به طور کلی لوله مانیسمان کربن استیل از فولادهای کربنی آلیاژ بالا مانند ۱۶Mn، ۵MnV (10، ۲۰، ۳۰، ۳۵، ۴۵ و…) و یا فولادهای آلیاژی نورد گرم و نورد سرد مانند ۴۰Cr، ۳۰CrMnSi، ۴۵Mn2، ۴۰MnB ساخته میشود. لوله مانیسمان از فولادهای کربن پایین نظیر ۱۰ و ۲۰ هم ساخته شده و از آنها بیشتر برای انتقال مایعات استفاده میگردد.

لوله مانیسمان کربن استیل ۴۵ یا ۴۵Cr در ساخت قطعات مکانیکی مانند قطعات نیرو محرکه اتومبیل و تراکتور استفاده میشود. به طور کلی لوله مانیسمان باید تستهای استحکام و صاف کردن را از سر بگذراند. لوله مانیسمان نورد گرم در مرحله نورد گرم یا عملیات حرارتی و لوله مانیسمان نورد سرد در مرحله عملیات حرارتی تحویل داده میشوند.

لوله مانیسمان بویلر فشار کم یا متوسط در تولید و ساخت انواع بویلرهای فشار کم یا متوسط، لولههای بخار فوق گرم، لولههای آب جوش، لولههای آب دیواری، لولههای بخار بویلرهای لوکوموتیو، لولههای دود بزرگ و کوچک و لولههای قوسدار مورد استفاده قرار میگیرد. لوله مانیسمان نورد گرم یا نورد سرد از فولاد کربنی سازهای بسیار با کیفیت ساخته میشود.

این لوله عمدتاً از فولاد شماره ۱۰ یا ۲۰ ساخته میشود. علاوه بر این برای اطمینان از ترکیبات شیمیایی و خصوصیات مکانیکی این لوله لازم است تا تست هیدرولیک، کریمپینگ، اشتعال و صاف کردن برای آن انجام شود. لوله مانیسمان نورد گرم در مرحله نورد گرم و لوله مانیسمان نورد سرد در مرحله عملیات حرارتی تحویل داده میشود.

معمولاً برای ساخت لوله مانیسمان مورد استفاده در بویلر فشار بالا از کربن استیل سازهای با کیفیت، فولاد آلیاژی سازهای و فولاد ضد زنگ مقاوم در برابر حرارت استفاده میشود. این لولههای بدون درز مورد استفاده در بویلرها میتوانند تحت فشار و دمای بالا هم عمل کنند. لوله تحت دمای بالای بخار گاز و بخار آب اکسیده و خورده میشود، بنابراین به لوله فولادی نیاز داریم که دوامی بالا داشته، در برابر اُکسیداسیون مقاوم بوده و از استحکام ساختاری خوبی برخوردار باشد.

درجه فولاد برای تولید این لولهها بسیار حائز اهمیت است. این لولهها باید از فولاد کربنی سازهای ساخته شوند. برای لوله مانیسمان فولادی از فولاد ۲۰G، ۲۰MnG و ۲۵MnG استفاده میشود. برای لوله مانیسمان آلیاژی سازهای از فولاد شماره ۱۵MoG، ۲۰MoG، ۱۲CrMoG، ۱۵CrMoG، ۱۲Cr2MoG، ۱۲CrMoVG، ۱۲Cr3MoVSiTiB و … استفاده میشود.

برای تولید لوله مانیسمان مورد استفاده در بویلرهای فشار بالا که در برابر خوردگی و دمای بالا مقاوم هستند از فولاد ۱Cr18Ni9 و ۱Cr18Ni11Nb استفاده میشود. برای اینکه از ترکیب شیمیایی و خصوصیات مکانیکی لوله مانیسمان مطمئن شویم باید حتماً تستهای هیدرولیک، اشتعال و صاف کردن را برای تک تک این لولهها انجام دهیم. لوله مانیسمان فولادی در مرحله عملیات حرارتی تحویل داده میشود. به علاوه در پرداخت لوله مانیسمان مقررات خاصی برای ریزساختها، ذرات و لایه دیکاربراسیون وجود دارد.

استفاده از لوله مانیسمان برای حفاریهای نفت و زمینشناسی

حفاری عمدتاً برای سازههای زیرزمینی، آبهای زیرزمینی، نفت، گازطبیعی و منابع معدنی صورت میپذیرد. حفاری بخشی جدایی ناپذیر از استخراج نفت و گاز طبیعی است. لوله مانیسمان فولادی یکی از تجهیزات اصلی برای حفر چاههای نفت و حفاری زمینشناسی است که شامل لولههای هسته خارجی، لولههای هسته داخلی، لوله جداری و لوله حفاری میشود.

چون لوله حفاری به اندازهای عمیق است که میتواند در عمق چند کیلومتری کار کند، شرایط کاری آن بسیار پیچیده است و لوله حفاری همواره تحت تنش، فشار، خم شدن، پیچ خوردن و بار نامتعادل بوده و همچنین احتمال آسیب دیدن در اثر گل و لای و سنگهای موجود در اعماق زمین هم برایش وجود دارد. بنابراین لوله مورد استفاده برای این کار باید استحکام و سختی لازم را داشته و در برابر سایش و ضربه مقاوم باشد.

لوله صنعتی مانیسمان در پالایشگاههای نفتی، کورهها و مبدلها حرارتی نیز استفاده میشود. لوله مانیسمان از کربن استیل با کیفیت (۱۰، ۲۰)، فولاد آلیاژی (۱۲CrMo، ۱۵CrMo)، فولاد مقاوم در برابر حرارت (۱۲Cr2Mo، ۱۵Cr5Mo) و استنلس استیل (۱Cr18Ni9، ۱Cr18Ni9Ti) ساخته میشود. برای اطمینان از ترکیبات شیمیایی و خصوصیات مکانیکی مختلف این لوله باید تستهای فشار آب، صاف کردن، اشتعال، کیفیت سطح و تستهای غیر مخرب را برای آن انجام داد.

لوله مانیسمان استنلس استیل که هم نورد گرم آن و هم نورد سرد آن تولید میشود به طور گسترده در صنایع نفت، خطوط لوله تجهیزات شیمیایی و بخشهای سازهای مختلف استفاده میشود. برای اطمینان از ترکیبات شیمیایی و خصوصیات مکانیکی این لوله معمولاً تست فشار مایع انجام میشود. برای اطمینان از تایید صلاحیت تست فشار آب همه لولههای مانیسمان فولادی باید طبق آییننامه ضمانت شده باشند.

لولههای مانیسمان با استاندارد ASTM، ASME، A/SA-106، گِرید B و C برای خدماتی نظیر سازههای پشتیبان و هِدرهای درام بخار با دامنه حرارت ۸۰۰ فارنهایت مناسب میباشند. در حالیکه لولههای مانیسمان با استانداردAPI 5L X گرید ۴۲ الی ۷۰ برای استفاده در صنایع نفت و آب، انتقال مایعات یا سکوهای ساحلی و فراساحلی مناسب میباشند.

سایزهای لوله مانیسمان کربن استیل سنگین عبارتند از:

• سایز اسمی ۱.۲ اینچ تا ۲۴ اینچ قطر خارجی

• ضخامت دیواره – رده ۴۰ ال ۴ اینچ

گِریدها و مشخصات لوله مانیسمان کربن استیل استاندارد:

• A/SA-106 – Grades B & C

• A/SA-53 Seamless – Grade B

گِریدها و مشخصات لوله مانیسمان کربن استیل با بازده بالا

• API5L Seamless – Grades B (X42, X52, X60, X65 and above)

اتصالات و فلنجهای کربن استیل با بازده بالا

• اتصالات بات وِلد با بازده بالا (A-860 یا MSS SP75)

• WPHY42 (Y52, Y56, Y60, Y65)

• فلنجهای با بازده بالا A-694 (F42, F52, F56, F60, F-65)

لوله مانیسمان ASTM A179

این لولهها کمترین ضخامت دیواره را داشته و از فولاد کم کربن و با کشش سرد ساخته میشوند و عمدتاً در مبدلهای حرارتی مُدَوَر، کندانسورها و دستگاههای انتقال حرارت مشابه مورد استفاده قرار میگیرند. این لوله حتماً باید به صورت بدون درز و با کشش سرد تولید شود.

آنالیز محصول و گرما باید حتماً با دقت تمام انجام شود چراکه متریالهای فولاد باید با ترکیبات شیمیایی کربن، منگنز، فسفر و گوگرد مطابقت داشته باشد.

ترکیب شیمیایی لوله مانیسمان ASTM A179

| درصد کربن | درصد منگنز | درصد فسفر | درصد گوگرد |

| ۰.۱۸ – ۰.۰۶ | ۰.۶۳ – ۰.۲۷ | حداکثر ۰.۰۳۵ | حداکثر ۰.۰۳۵ |

خصوصیات مکانیکی

| مقاومت کششی (Mpa) | قدرت عملکرد (Mpa) | کشیدگی | سختی (HRB) |

| حداقل ۳۲۵ | حداقل ۱۸۰ | حداقل ۳۵ | حداکثر ۷۲ |

لوله سیاه مانیسمان A179 دارای حداقل میزان کربن یعنی ۰.۰۶% میباشد. حداقل مقاومت کششی این لوله ۳۲۵ Mpa و حداقل قدرت عملکرد آن ۱۸۰ Mpa میباشد. حداقل میزان کشیدگی لوله A179، ۲۰% میباشد.

مصارف لوله مانیسمان A179

این لوله به طور گسترده در صنایع نفت، پتروشیمی، پزشکی، غذایی، صنایع سبک، ماشین آلات، ابزار دقیق شامل لولههای صنعتی و قطعات سازهای مکانیکی و … مورد استفاده قرار میگیرد.

مشخصات لوله مانیسمان کربن استیل

| قطر خارجی (میلیمتر) | ضخامت دیواره (میلیمتر) | |||||||||||||

| ۲ | ۲.۵ | ۳ | ۳.۵ | ۴ | ۴.۵ | ۵ | ۶ | ۶.۵-۷ | ۷.۵-۸ | ۸.۵-۹ | ۹.۵-۱۰ | ۱۱ | ۱۲ | |

| Φ۲۵-Φ۲۸ | ● | ● | ● | ● | ● | ● | ||||||||

| Φ۳۲ | ● | ● | ● | ● | ● | ● | ||||||||

| Φ۳۴-Φ۳۶ | ● | ● | ● | ● | ● | ● | ||||||||

| Φ۳۸ | ● | ● | ● | ● | ● | ● | ||||||||

| Φ۴۰ | ● | ● | ● | ● | ● | |||||||||

| Φ۴۲ | ● | ● | ● | ● | ● | |||||||||

| Φ۴۵ | ● | ● | ● | ● | ● | ● | ||||||||

| Φ۴۸-Φ۶۰ | ● | ● | ● | ● | ● | ● | ● | |||||||

| Φ۶۳.۵ | ● | ● | ● | ● | ● | ● | ● | |||||||

| Φ۶۸-Φ۷۳ | ● | ● | ● | ● | ● | ● | ||||||||

| Φ۷۶ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۸۰ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۸۳ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۸۹ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۹۵ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۱۰۲ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۱۰۸ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||

| Φ۱۱۴ | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ۱۲۱ | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ۱۲۷ | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ۱۳۳ | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| Φ۱۴۰ | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ۱۴۶ | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ۱۵۲ | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ۱۵۹ | ● | ● | ● | ● | ● | ● | ● | ● | ||||||

| Φ۱۶۸ | ● | ● | ● | ● | ● | ● | ● | |||||||

گرید و ترکیبات شیمیایی

| C≤ | Mn | P≤ | S≤ | Si≥ | Cr≤ | Cu≤ | Mo≤ | Ni≤ | V≤ | گِرید |

| ۰.۲۵ | ۰.۲۷-۰.۹۳ | ۰.۰۳۵ | ۰.۰۳۵ | ۰.۱۰ | ۰.۴۰ | ۰.۴۰ | ۰.۱۵ | ۰.۴۰ | ۰.۰۸ | A |

| ۰.۳۰ | ۰.۲۹-۱.۰۶ | ۰.۰۳۵ | ۰.۰۳۵ | ۰.۱۰ | ۰.۴۰ | ۰.۴۰ | ۰.۱۵ | ۰.۴۰ | ۰.۰۸ | B |

| ۰.۳۵ | ۰.۲۹-۱.۰۶ | ۰.۰۳۵ | ۰.۰۳۵ | ۰.۱۰ | ۰.۴۰ | ۰.۴۰ | ۰.۱۵ | ۰.۴۰ | ۰.۰۸ | C |

مشخصات مکانیکی

| مقاومت کششی (Mpa RM) | قدرت عملکرد (Mpa) | کشیدگی | گِرید |

| ≥۳۳۰ | ≥۲۰۵ | ۲۰ | A |

| ≥۴۱۵ | ≥۲۴۰ | ۲۰ | B |

| ≥۴۸۵ | ≥۲۷۵ | ۲۰ | C |

در بحث پیرامون این مقاله شرکت کنید!