لوله چیست؟

لوله در واقع یک تیوب توخالی با مقطع گرد است که از آن برای انتقال مواد مختلف شامل مایعات، گازها، پالتها، پودرها و … استفاده میشود. لوله با تیوب فرق دارد و معمولاً در ابعاد و اشکال متفاوت از تیوب و به منظور مصارف مختلف در خطوط لوله یا سیستمهای لوله تولید میشود. شرکت پترو ایلیا انرژی در این مقاله ابعاد و جزئیات لوله مانیسمان فولادی را مورد بررسی قرار میدهد.

لوله یا تیوب؟

در دنیای پایپینگ، از کلمات لوله و تیوب زیاد استفاده میشود. سایز لوله معمولاً با سایز اسمی لوله (NPS) و ضخامت دیواره لوله هم با رده (Schedule number – SCH) مشخص میشود. سایز تیوب معمولاً با قطر خارجی (O.D.) و ضخامت دیواره آن با (WT) مشخص میشود. لوله با سایز اسمی ۲/۱ و رده ۴۰ تقریباً دارای ضخامت خارجی ۲۱.۳ میلیمتر و ضخامت دیواره ۲.۷۷ میلیمتر میباشد. یک تیوب “۲/۱ در ۱.۵ تقریباً دارای ضخامت خارجی ۱۲.۷ میلیمتر و ضخامت دیواره ۱.۵ میلیمتر میباشد. این اصول تیوب معمولاً در مبدلهای حرارتی، خطوط ابزار دقیق، اتصالهای داخلی کوچک در تجهیزاتی مانند کمپرسورها، دیگهای بخار و … استفاده میشود.

متریال لوله فلزی

شرکتهای مهندسی افرادی متخصص را در زمینه مشخص کردن متریالهای لوله که متناسب با سیستمهای پایپینگ مختلف باشد به کار میگیرند. جنس اکثر لولهها از کربن استیل میباشد (که البته این به خدماتی مورد ارائه بستگی دارد) که بر اساس استاندارهای مختلف ASTM تولید میشوند.

به دنبال کاملترین خدمات هستید؟

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.لوله کربن استیل قوی، انعطافپذیر، قابل جوش دادن، قابل ماشینکاری و بادوام است و معمولاً قیمت آن از لولههایی که از متریالهای دیگر ساخته میشوند ارزانتر میباشد. اگر لوله کربن استیل مطابق استاندارهای فشار، دما و مقاومت در برابر خوردگی باشد، یکی از بهترین انتخابها است. از لوله فلزی در خطوط لوله گاز، آب و فاضلاب استفاده میشود. از لوله پلاستیکی برای انتقال مواد خورنده استفاده میشود. همچنین از آن برای انتقال گازهای خورنده و خطرناک و اسیدهای معدنی رقیق هم استفاده میشود.

دیگر لولههای فلزی یا آلیاژی از مس، سرب، نیکل، برنج، آلومینیوم و فولادهای ضد زنگ مختلف ساخته میشوند. این مواد نسبتاً گران هستند و معمولاً به دلیل مقاومت در برابر خوردگی، قدرت انتقال حرارت خوب و قابلیت انبساط در دماهای بالا انتخاب میشوند. مس و آلیاژهای مس معمولاً برای خطوط ابزاردقیق، فرآوری مواد غذایی و تجهیزات انتقال حرارت مورد استفاده قرار میگیرند.

طراحی لوله فلزی

برخی از متریالهایی که در بالا ذکر شد برای تشکیل سیستمهای لوله با یکدیگر ترکیب میشوند. برای مثال لوله کربن استیل در برابر حملات شیمیایی مقاومت دارد و به همین دلیل میتواند مایعات خورنده را حمل نماید. پس از ساخت این لوله میتوان درون آن را روکش کرد. دیگر لایههای درونی لوله میتوانند از شیشه، انواع پلاستیک، بتون و … باشد. همچنین میتوان از روکشهایی مانند اپوکسی، آسفالت، زینک و … استفاده کرد. این روکشها میتوانند از قسمت داخلی لوله محافظت کنند. بسیاری عوامل در مشخص کردن متریال درست برای لوله دخیل هستند که مهمترین آنها فشار، دما، نوع محصول، ابعاد، هزینهها و … میباشد.

انواع لوله فلزی

نحوه تولید لوله به ساخت قطعات تکی آن در کارخانه بستگی دارد نه به نحوه اتصال آنها برای شکل دادن یک لوله کامل. به هر بخشی از لوله که توسط کارخانه تولید میشود یک اتصال یا طول (صرفنظر از طول اندازهگیری شده آن) میگویند. در برخی موارد لوله به عنوان “اتصالات مضاعف (double joints) ” به محل احداث خط لوله حمل میشود، در این حالت برای صرفهجویی در وقت دو قطعه لوله از قبل به هم اتصال داده شدهاند.

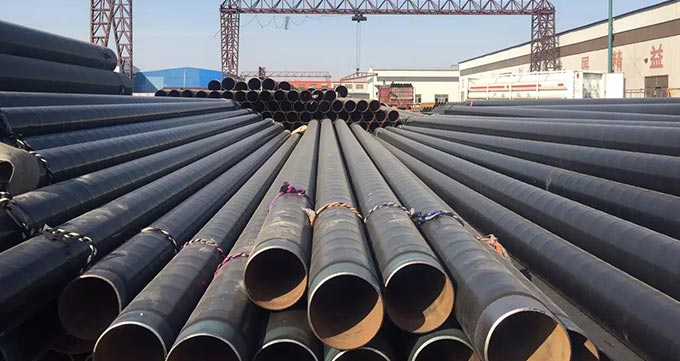

اکثر لولههایی که در صنایع نفت و گاز مورد استفاده قرار میگیرند لوله مانیسمان (بدون درز) بوده و یا به صورت طولی جوش داده شدهاند؛ البته لولههایی که قطرشان زیاد است به صورت مارپیچ (اسپیرال) جوش داده میشوند.

لولههای فولادی در ۴ نوع عمده تولید میشوند

۱- لولههای SAW که به صورت طولی جوش داده میشوند (جوشکاری زیرپودری)

۲- لولههایی که جوش اسپیرال (مارپیچ) دارند

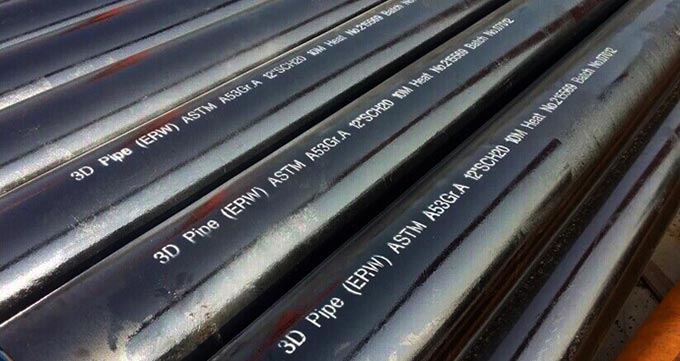

۳- لولههای ERW که با مقاومت الکتریکی جوش داده میشوند

۴- لوله مانیسمان فولادی (بدون درز)

لوله درزدار (جوشی)

لوله درزدار (لولهای که در ساختش از جوش استفاده میشود)، محصولی است که از ورقهای صاف (اِسکِلپ – skelp) ساخته میشود. این ورقهها شکل داده شده، خم شده و برای جوش آماده میشوند. متداولترین فرآیند برای تولید لولههای با قطر بالا استفاده از جوش درزی طولی است.

فرآیند تولید لوله با جوش اسپیرال (Spiral) متفاوت است. جوش اسپیرال این اجازه را میدهد که بتوان با اِسکِلپها یا ورقههای باریکتر لولههایی با قطر بالا ساخت. نقصانهایی که در لولههای با جوش اسپیرال رخ میدهد عمدتاً در لولههایی است که با جوش SAW (جوشکاری زیرپودری) ساخته شدهاند و ماهیتاً شبیه به لولههایی هستند که با جوش طولی SAW ساخته میشوند. بخشی از فاز ساخت لولههای جوش داده شده با مقاومت الکتریکی (ERW) یا جوش القایی فرکانس بالا (HFI) توسط جوش لب به لب (بات وِلد) صورت میگیرد، همچنین برای ایجاد جوش طولی ERW از گرمایش مقاومتی استفاده میشود. اما امروزه اکثر کارخانههای تولید لوله برای کنترل و استحکام بهتر از گرمای القایی فرکانس بالا (HFI) استفاده میکنند. گرچه که این لولهها اگر هم با فرآیند HFI تولید شده باشند اما نهایتاً با عنوان لولههای ERW شناخته میشوند.

فرآیند تولید لوله مانیسمان (لوله بدون درز)

این روش تولید لوله برای ساخت لولههای با سایز بزرگتر استفاده میشود که معمولاً قطر آنها بین ۱۵۰ الی ۴۰۰ میلیمتر (۶ الی ۱۶ اینچ) است. در این فرآیند یک شمش فولاد که حدوداً تا دو تُن وزن دارد، ۱۳۰۰ درجه سانتیگراد (۲۳۷۰ درجه فارنهایت) حرارت داده شده و حفرهای درون آن ایجاد میشود. حفرهای که در پوسته توخالی ایجاد شده با استفاده از یک دستگاه دوار بزرگتر گردیده و تبدیل به تیوبی کوچک با دیوارههای ضخیم میشود که به آن ” بلوم (bloom) ” میگویند.

در این مرحله یک پلاگ داخلی که تقریباً قطر آن به اندازه قطر نهایی لوله مانیسمان است داخل بلوم میشود. سپس بلوم نورد شده و چرخش غلتکها ضخامت دیواره لوله مانیسمان را کمتر میکنند. تیوب برای هر بار عبور از دستگاه پلاگ ۹۰ درجه چرخانده میشود تا گردی آن بدون نقص و کامل گردد. سپس لوله از درون دستگاه ریل و دستگاه کاهش دهنده عبور داده میشود ضخامت دیواره لوله یکسان شده و بر اساس ابعاد نهایی تولید شود. سپس لوله مانیسمان پیش از انجام عملیات حرارتی، صاف کردن نهایی، بازرسی و آزمایش هیدرواستاتیک با طولهای مورد نظر برش میخورد.

لوله مانیسمان و فرآیند مندرل

از این فرآیند برای تولید لوله مانیسمان در ابعاد و سایزهای کوچکتر (قطر ۲۵ الی ۱۵۰ میلیمتر) استفاده میشود. در این فرآیند یک شمش فولاد ۱۳۰۰ درجه سانتیگراد (۲۳۷۰ درجه فارنهایت) حرارت داده شده و حفرهای درون آن ایجاد میشود. سپس یک مندرل درون تیوب قرار گرفته و وارد دستگاه نورد مندرل میشود.

دستگاه مندرل بر خلاف دستگاه پلاگ ضخامت دیوارهها را با استفاده از مجموعهای از رولرهای منحنی که نسبت به یکدیگر در زاویه ۹۰ درجه قرار گرفتهاند به صورت مداوم کاهش میدهد. پس از گرم کردن مجدد، لوله مانیسمان از داخل یک دستگاه چند مرحلهای عبور داده میشود که موجب کاهش قطر لوله و دستیابی به قطر نهایی مورد نظر میگردد. سپس لوله مانیسمان پیش از عملیات حرارتی، صاف کردن نهایی، بازرسی و تست هیدرواستاتیک با طولهای مورد نظر برش میخورد.

فرآیند اکستروژن لوله مانیسمان

این فرآیند فقط برای لولههای با قطر کم استفاده میشود. ابتدا ماده اولیه لوله پیش از اندازهگیری و مقیاسسازی تا ۱۲۵۰ درجه سانتیگراد (۲۲۸۰ درجه فارنهایت) حرارت داده میشود. سپس ورقه (بیلِت) تهیه شده از قالب فولادی خارج میگردد. پس از اکستروژن با استفاده از یک دستگاه چند مرحلهای کاهش دهنده به ابعاد نهایی لوله مانیسمان و کیفیت سطح مورد نظر دست خواهیم یافت.

لوله درزدار ERW و HFI

اصولاً این نوع لولهها که بخشی از فرآیند تولید آنها منحصر به جوش لب به لب (بات وِلد) میشود با استفاده از گرمایش مقاومتی تولید میشوند تا بتوان از جوش طولی (ERW) هم برای آنها بهره برد. اما امروزه اکثر کارخانههای تولید لوله درزدار برای استحکام و کنترل بیشتر از گرمایش القایی با فرکانس بالا (HFI) استفاده میکنند. گرچه که نهایتاً حتی اگر لوله با فرآیند HFI تولید شده باشد به آن لوله ERW میگویند.

نقصهایی که ممکن است لولههای ERW/HFI دچارش شوند عبارتند از نقصهایی که ناشی از تولید نواری میباشند مثل لمینتها و نقصهایی که در خط باریک جوش رخ میدهند. عدم امتزاج و ترکیب درست که ناشی از حرارت و فشار کم است نقص اصلی به حساب میآید، همچنین ممکن است که لوله دچار ترکهای قلاب شکل شود که این امر به دلیل ترکیبات غیرفلزی است که در محل جوش وجود دارند. چون خط جوش لوله پس از اصلاح لوله و ماهیت فرآیند جوشکاری فاز جامد قابل مشاهده نیست، بخشهای قابل توجهی از جوش در طول لوله دچار امتزاج و ضعف خواهد شد و این در صورتی است که پارامترهای جوش خارج از محدودیتهای تعیین شده باشد. علاوه بر این لولههای ERW اولیه در معرض فشار معکوس بودند و این باعث میشد تا لوله در فشارهای پایینتر از فشار تضمین شده در تستها دچار مشکل شود. این مشکل به دلیل رشد تَرکها در طی دوره تست فشار رخ میدهد که در مورد لولههای ERW اولیه به دلیل سفتی کم خط جوش و عدم امتزاج درست با این مشکل مواجه میشویم.

نکتهای درباره عدم امتزاج مناسب در جوش ERW

لوله ERW به دلیل مشکلات اولیهای که داشت عموماً به عنوان یک لوله درجه دو شناخته شد که از آن در خطوطی که فشار کمی دارند استفاده میگردید. با این حال در دهه ۸۰ میلادی به دلیل کمبود لوله مانیسمان (لولههای بدون درز) و ارزانتر بودن لولههای ERW، تامین کنندگان و مصرف کنندگان تلاشهای زیادی را برای بهبود کیفیت کارخانههای لولهسازی انجام دادند.

ردیابی دقیق خط جوش توسط تجهیزات بازرسی اتوماتیک اولتراسونیک یکی از مهمترین دستاوردها در این زمینه بود، زیرا ممکن است پس از خروج لوله از خط جوشکاری، خط جوش به آرامی بچرخد. به علاوه استاندارد عملیات حرارتی خط جوش که برای اطمینان از کیفیت سفتی جوش ضروری است بسیار مهم است. برخی از مشخصات مورد نیاز برای انجام عملیات حرارتی خط جوش محلی استفاده از کویلهای القایی است که کل بدنه لوله را در داخل کوره به صورت طبیعی حفظ میکنند. در نتیجه این پیشرفتها لولههای مدرن ERW/HFI عملکرد بسیار بهتری نسبت به محصولات قدیمیتر دارند و بسیاری از اپراتورها از این لولهها برای انتقال گاز فشار قوی استفاده میکنند.

طول لوله مانیسمان

برشهایی که در کارخانه انجام میشود خیلی دقیق نیست اما حدود طول لولهها به شرح ذیل میباشد:

• طول تصادفی منفرد چیزی حدود ۵ الی ۷ متر است

• طول تصادفی دوبل چیزی حدود ۱۱ الی ۱۳ متر است

لوله مانیسمان با طولهای کمتر و بیشتر از این هم تولید میشود اما بهتر است که برای محاسبات از این طولهای استاندارد استفاده کنیم. طبیعتاً لوله مانیسمانهایی که دارای طول بیشتر هستند، گرانتر هم میباشند.

انتهای لوله مانیسمان

برای انتهای لوله سه استاندارد متداول وجود دارد:

۱. انتهای ساده (PE)

۲. انتهای حدیده شده (TE)

۳. انتهای تراشیده شده با شکل اُریب (BE)

انتهای ساده معمولاً برای لوله مانیسمان با قطر کم استفاده میشود. این نوع لولهها معمولاً با ترکیب فلنجهای اسلیپون (Slip on) و اتصالات و فلنجهای ساکِت وِلد استفاده میشود.

لوله مانیسمان با انتهای حدیده شده (رزوه شده) عموماً برای سیستمهای لولهکشی با قطر کم و در ترکیب با اتصالات و فلنجهای حدیده شده مورد استفاده قرار میگیرد.

انتهای تراشیده شده به صورت اریب (BE) برای اتصالات و فلنجهای باتوِلد با هر قطری مورد استفاده قرار میگیرد. میتوان این نوع اتصالات و فلنجها را با یک فاصله ۳-۴ میلیمتری با استفاده از جوش مستقیم به یکدیگر و یا به لوله متصل کرد. انتهای اتصالات، فلنجها و لولهها معمولاً با زاویهای ۳۰ درجهای تراش داده میشود.

در بحث پیرامون این مقاله شرکت کنید!