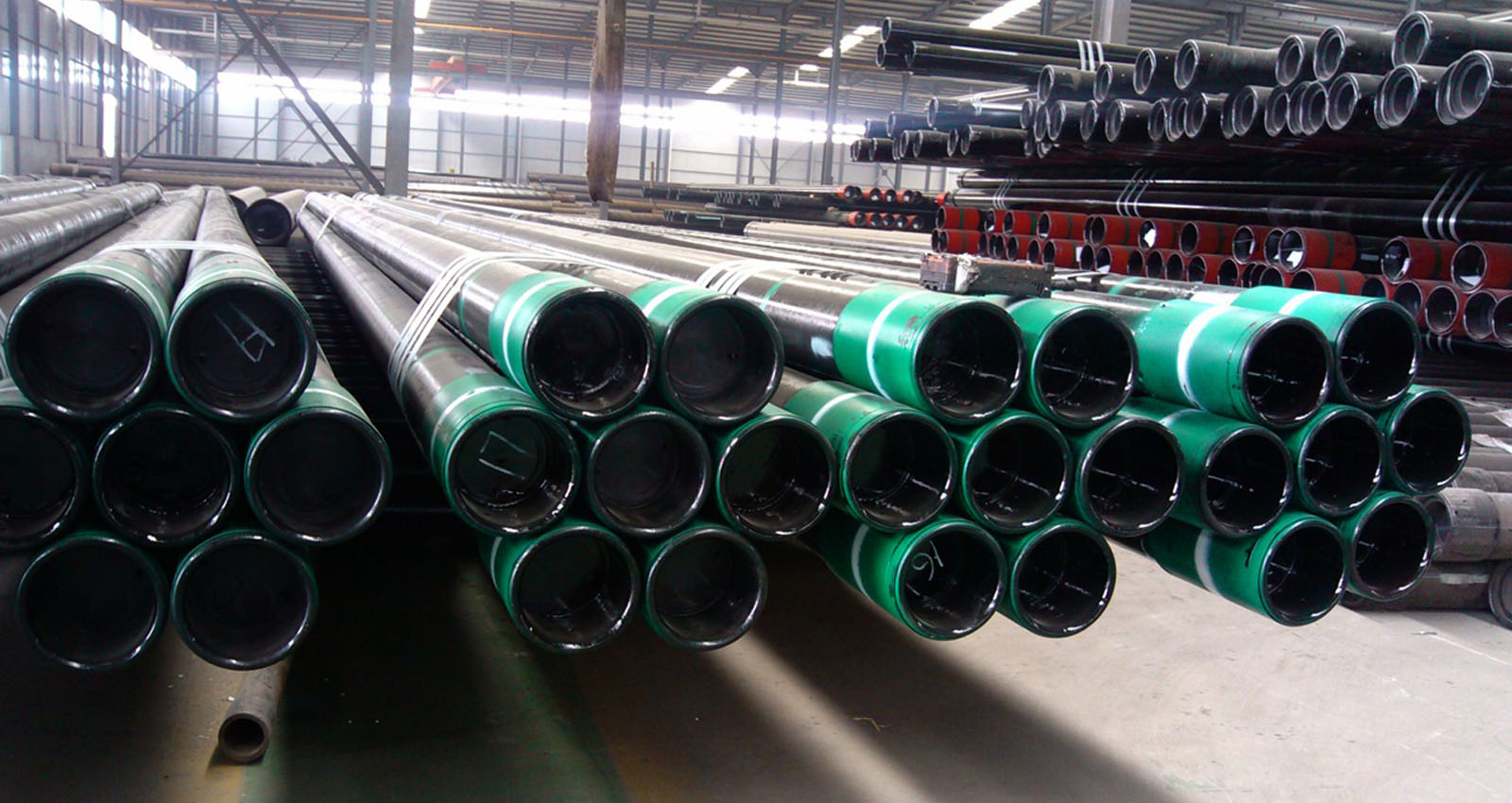

لوله OCTG مخفف Oil country tubular goods میباشد. این لولهها در کاربریهای عملیاتی بالادستی نفت و گاز در خشکی و دریا استفاده میشوند (استخراج نفت و گاز). لوله OCTG هم به صورت لوله بدون درز (مانیسمان) و هم به صورت درزدار تولید میشوند.

لولههای OCTG را میتوان به سه دسته اصلی تقسیمبندی کرد:

• لوله حفاری (که برای حفر خاک به کار میرود)

• لوله کیسینگ (که برای تحکیم چاه و آمادهسازی آن برای استخراج استفاده میشود)

• لوله تیوبینگ (که برای استخراج محصول از زمین به سطح استفاده میشود)

استاندارد API 5CT مرجعی برای لولههای OCTG است.

انواع لوله OCTG

لوله OCTG برای استخراج نفت و گاز از زمین مورد استفاده قرار میگیرد و انواع آن عبارتند از:

• لوله کیسینگ که برای ایجاد ثبات در چاه استفاده میشود. لوله کیسینگ تحت کششهای محوری و فشارهای داخلی که توسط نفت و گاز پمپاژ شده تولید میشود، وزن سنگین آنها و فشارهای خارجی ناشی از سنگهای اطراف قرار دارد.

• لوله تیوبینگ لولهایست که نفت و گاز از طریق آن از چاه به سطح زمین منتقل میشود. قسمتهای تیوبینگ به طور کلی حدود ۳۰ اینچ طول دارند و دارای اتصال رزوهای میباشند.

• لوله حفاری که لوله بدون درز (مانیسمان) است و وزن سنگینی دارد. این لوله مته حفاری را چرخانده و مایع حفاری را به گردش در میآورد. لولههای ۳۰ اینچی با اتصالات مخصوص با هم جفت شدهاند. لوله حفاری تحت گشتاور بالا، کشش محوری وزن و فشار داخلی ناشی از تصفیه مایع حفاری است. علاوه بر این ممکن است بارهای خمشی متناوب به دلیل حفاری غیر عمودی یا منحرف شده تحت تحمیل الگوهای بارگذاری اصلی قرار بگیرند.

مشخصات استاندارد API 5CT لولههای بدون درز و درزدار کیسینگ و تیوبینگ را شامل میشود که برای عملیاتهای بالادستی مورد استفاده قرار میگیرند.

لوله کیسینگ OCTG

این لوله یکی از اجزای اصلی ساختار چاههای نفت و گاز است و وظایف زیر را بر عهده دارد:

• نگاه داشتن ثبات دهانه چاه

• جلوگیری از آلوده شدن دهانه چاه به ماسههای آب

• جلوگیری از تشکیل رسوب آب

• کنترل دقیق فشارهای دهانه چاه در طی حفاری، تولید، عملیات تعمیر

لوله کیسینگ برای نصب موارد زیر استفاده میشود:

• عوامل پیشگیری انفجار (BOP)

• تجهیزات سرچاهی لازم برای استخراج هیدروکربنها

• تیوبینگ محصول

لولههای کیسینگ یکی از اجزای منحصر به فرد و اصلی هستند که هزینه زیادی صرف آنها میشود، بنابراین انتخاب صحیح سایز و متریال این لوله، اتصالات و عمق آن باید در اولویتهای مهندسان طراحی باشد تا در هزینههای صرفهجویی شده و بهترین بازدهی را داشته باشید.

شش نوع اصلی لولههای کیسینگ عبارتند از:

• کیسینگ رسانا (کانداکتور)

• کیسینگ سطح

• کیسینگ میانی

• کیسینگ تولیدی

• آستر

• کیسینگ بند آستر

لولههای کیسینگ میدان نفتی در قسمت دهانه چاه قرار گرفته و در جای خود سیمانکاری میشوند تا از فرو ریختن سطح و دیواره چاه جلوگیری کنند. همچنین باعث چرخش پسماندهای حفاری شده و باعث میشوند تا استخراج به خوبی انجام شود.

به دنبال کاملترین خدمات هستید؟

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.به دلیل موقعیتهای سخت کاری که کیسینگ در آن قرار میگیرد باید متریال ساخت آن از استیل بسیار با کیفیت باشد. محصول استیل (فولادی) باید مطابق با استانداردها و مشخصات خاصی تولید شود. استانداردهای ISO 11960 و API Spec 5CT مختص لولههای استیل کیسینگ هستند.

ابعاد و متریال

لولههای کیسینگ در محدوده قطر ۲/۱ ۴ الی ۲۰ اینچ و با متریالهای H-40، J-55، K-55، N-80، L-80/C، ۹۰/T، ۹۵، P110، Q-125 موجود هستند.

انواع اتصالات انتهایی

انواع اصلی اتصالات برای این لولهها STC (رزوه کوتاه)، LTC (رزوه بلند)، BTC (رزوه حائل) و اتصالات پرمیوم است.

لوله تیوبینگ OCTG

از این لوله برای انتقال نفت و گاز از ذخایر زیر زمینی به روی سطح زمین استفاده میشود. لوله تیوبینگ باید در برابر فشار مکانیکی مقاوم باشد زیرا در حین عملیات تولید در معرض سیالات با حجم زیاد و تغییر شکل قرار میگیرد. علاوه بر این سایز لولههای تیوبینگ باید به طور دقیق محاسبه شود تا بتواند نفت و گاز مورد انتظار را به خوبی از زیر زمین به سطح منتقل کند.

قطر خیلی کم لوله میتواند باعث کاهش نرخ تولید و بازده سرمایه گردد. در حالیکه لولههای خیلی بزرگ به دلیل مقادیر بیشتر فولادی که در ساخت آنها استفاده شده و بیشتر از نیاز واقعی میباشد میتوانند هزینههایی غیر قابل برگشت ایجاد کنند.

سایز و متریال

لولههای تیوبینگ به صورت بدون درز (لوله مانیسمان) و درزدار، در محدوده سایز ۱.۰۵۰ الی ۲/۱ ۵ اینچ و با گریدهای H-40، J-55، K-55، N-80، L-80، C-90، T-95، P-110، Q-125 تولید میشوند.

اتصالات انتهایی

انواع اصلی اتصالات برای لولههای تیوبینگ NUE (non-upset) و EUE (external upset) و پرمیوم استفاده میشود. مقاومت در برابر خوردگی در سرویسهایی که اسیدی هستند یکی از ویژگیهای مهم لولههای OCTG مخصوصاً در کیسینگ و تیوبینگ است.

فرآیند تولید لوله OCTG

فرآیند تولید لولههای کیسینگ و تیوبینگ به شرح زیر میباشد:

• فرآیند مندرل-نورد پیوسته (mandrel-rolling) و فرآیند پوش بنچ (push bench) برای سایزهای با قطر خارجی بین ۲۱ و ۱۷۸ میلیمتر

• نورد پلاگ میل (Plug mill rolling) برای سایزهای با قطر خارجی بین ۱۴۰ و ۴۰۶ میلیمتر

• پیرسینگ کراس رول (Cross-roll) و نورد پیلگر (Pilger) برای سایزهای با قطر خارجی بین ۲۵۰ و ۶۶۰ میلیمتر

این فرآیندها به طور معمول اجازه پردازش حرارتی-مکانیکی متداول را برای محصولات نواری و صفحهای که برای لوله درزدار استفاده میشوند را نمیدهند.

بنابراین لوله مانیسمان با مقاومت بالا باید با افزایش میزان آلیاژ و با یک عملیات حرارتی مناسب تولید شود. تامین نیاز اساسی یک ریز ساختار کاملاً مارتنزیتی حتی در لولههای با ضخامت دیواره زیاد نیازمند قابلیت سخت شدن بسیار خوب است. کروم (Cr)، منگنز (Mn) عناصر اصلی آلیاژی هستند که سختی خوبی ایجاد میکنند و در فولاد معمولی قابل حرارت دادن استفاده میشوند.

گرچه برای مقاوت خوبی که در برابر تَرَک فشار سولفید (SSC) دارد باعث شده تا استفاده از آن محدود گردد. منگنز (Mn) در طی فرآیند ریختهگری مداوم تمایل به جدا شدن دارد و میتواند ذرات بزرگ MnS را تشکیل دهد که میتواند مقاومت ترک خوردگی ناشی از هیدروژن (HIC) را کاهش دهد. میزان بیشتر کروم (Cr) میتواند منجربه تشکیل رسوبات Cr7C3 گردد که به عنوان جمع کننده هیدروژن و عامل ترک خوردگی عمل میکند.

آلیاژ مولیبدن میتواند بر محدودیتهای آلیاژ منگنز و کروم غلبه کند. مولیبدن سخت کننده قویتری نسبت به منگنز و کروم میباشد، بنابراین به آسانی میتواند اثر کاهش یافته این عناصر را باز یابد.

به طور معمول گریدهای OCTG فولادهای کربن-منگنز (تا سطح مقاومت ۵۵-KSI) و یا گریدهای حاوی منگنز تا ۰.۴% Mo هستند. در سالهای اخیر حفر چاههای عمیق و مخازن حاوی آلایندهها که باعث حملات خورنده میشود باعث شده تا تقاضا برای متریالهای مقاومتر در برابر شکنندگی هیدروژن و SCC بیشتر شود.

مارتنزیتی بسیار معتدل ساختاری است که در سطوح مقاومت بالاتر بیشترین مقاوت را در برابر SSC دارد و ۰.۷۵% آن متمرکز بر Mo است که ترکیبی بهینه از مقاومت بازده و مقاومت SSC میباشد.

در بحث پیرامون این مقاله شرکت کنید!