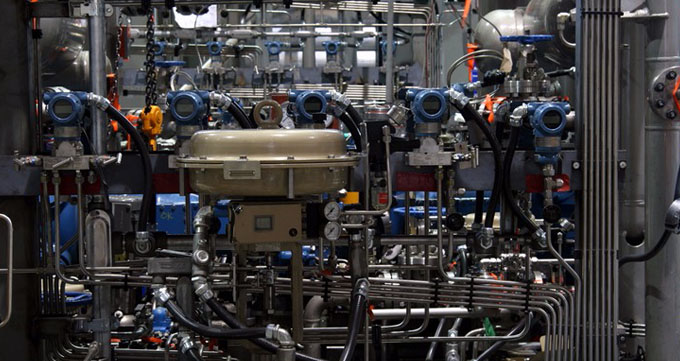

در هر کارخانه فرآوری میتوانید صدها و یا حتی هزاران شیر کنترل (Control Valve) پیدا کنید. این شیرآلات وسیلهای برای کنترل نهایی متغیرهای سیستم هستند. شیر کنترل در واقع مسئول نگهداری متغیرهای فرآیند مانند جریان، سطح، فشار و دما در محدوده عملیاتی مشخص میباشد.

متاسفانه شیرهای کنترل اغلب مورد غفلت واقع میشوند:

• اهمیت شیرهای کنترل اغلب توسط مهندسان، مدیران و سایر افرادی که مسئول بهبود بازدهی فرآیند هستند نادیده گرفته میشود. آنها ترجیح میدهند که بر روی بخشهای دیگر لوپ کنترل متمرکز شوند و این در حالیست که اجزای موجود در مرکز را نادیده میگیرند.

• شیرهای کنترل اغلب به خوبی نگهداری نمیشوند و این یعنی نمیتوانند بهترین عملکرد خود را داشته باشند. ممکن است این امر به نادیده گرفته شدن آنها کمک کند.

پترو ایلیا در این مقاله نگاهی به نقش مهم شیر کنترل و تعمیر و نگهداری آن خواهد داشت.

کار شیر کنترل چیست؟

کار اصلی این شیر تنظیم جریان، دما و سایر عوامل فرآیند است، اما ارزشی که این محصول برای پروژه شما دارد بسیار بیشتر از اینهاست. یکپارچگی محصول بسته به یکپارچگی فرآیند تولید میباشد. شما نمیتوانید از عهده سطوح بالای متغیرهای فرآیند بر بیایید زیرا این متغیرها هر بار باید به طور یکسان عمل کنند.

با نصب صحیح شیر کنترل مناسب در خطوط لوله، تغییرات فرآیند کاهش پیدا کرده و در نتیجه کیفیت محصول به طور مداوم حفظ خواهد شد.

سطح بالای بهرهوری

شیر کنترل از چندین جهت باعث بهرهوری کارخانه شما خواهد شد، هم از نظر تولید، هم از نظر انرژی و جنبههای دیگر. اول اینکه با کاهش تغییرات فرآیند باعث به حداقل رسیدن ضایعات میشود. این یعنی در کل خط تولید دور ریز کمتری از مواد خام خواهید داشت. دوم اینکه این شیر با کنترل دقیق متغیرهای فرآیند میتواند بهرهوری انرژی را بالا ببرد. برای مثال با کنترل دما میتواند بازده گرمایشی را بالا ببرد. اینها تنها دو نمونه از ویژگیهای این شیر بود، اما در واقع عملکرد این شیر در هر مرحله از فرآیند، میتواند موقعیتی برای بهرهوری بیشتر باشد.

شیر کنترل با افزایش کیفیت محصولات و بهرهوری سیستم، میتواند تاثیر زیادی بر روی سودآوری کلی کارخانه داشته باشد. کارکرد خوب شیرهای کنترل پایداری محیط را افزایش داده و هزینههای اضافی برای مواد اولیه را کاهش میدهد.

سه عامل اصلی هستند که بر روی عملکرد کنترل ولو تاثیر میگذارند:

۱- سایز شیر

بسیاری از شیرهای کنترل که امروزه مورد استفاده قرار میگیرند، بسیار بزرگ هستند. این یعنی تحت شرایط عملیاتی عادی با درصد کمی از ظرفیت جریان مجاز عمل میکنند. بزرگ بودن سایز شیر به دو دلیل عمده اتفاق میافتد:

• مهندسان هنگام طراحی فرآیند برای انتخاب شیر مناسب اطلاعات کافی در اختیار ندارند

• شیر به عمد بزرگ انتخاب شده تا جای کافی برای تنظیم فرآیند در آینده وجود داشته باشد

به دنبال کاملترین خدمات هستید؟

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.صرفنظر از این موارد اگر شیر خیلی بزرگ باشد، توانایی کنترل دقیق متغیر فرآیند را از دست میدهید. این یعنی شیر کنترل دیگر نمیتواند کیفیت، بهرهوری و سودآوری خوبی برای کارخانه شما داشته باشد.

۲- زمان پاسخدهی شیر

مدت زمانی که شیر پس از دریافت سیگنال برای حرکت و قرار گرفتن در موقعیت جدید خود صرف میکند را زمان پاسخدهی شیر میگویند. هرچه شیر سریعتر در موقعیت جدید خود قرار بگیرد، مخصوصاً در پاسخ به تغییرات کوچک سیگنال، دقیقتر میتوان متغیر فرآیند را کنترل کرد. همانطور که قبلاً هم گفتیم کنترل دقیق بیشترین اهمیت را دارد.

زمانیکه شیر به سرعت حرکت نمیکند، نتیجه با عنوان ” زمان مرده یا ” زمان از دست رفته ” شناخته میشود. این زمان مرده در واقع فاصله زمانی بین تغییر سیگنال و موقعیتی که شیر باید در آن قرار بگیرد، میباشد. زمان مرده اساساً، زمان از دست رفته در فرآیند شماست که کنترل شما بر فرآیند را ناپایدار کرده و اجازه میدهد تا متغیر فرآیند خارج از محدوده خود عمل کند.

۳- دیگر اجزای کنترل ولو

شیر کنترل به تنهایی کار نمیکند. در عوض هر شیر کنترل بخشی از یک مجموعه شیرآلات بزرگتر است که شامل اکچویتور، پوزیشنر و لوازم جانبی مختلف است. همه این قطعات و همچنین طراحی مجموعه به طور کلی به عملکرد شیر کمک میکنند.

چه چیزی باعث میشود تا شیرآلات حداکثر عملکرد خود را نداشته باشند؟

Deadband

اگر فکر میکنید زمان مرده بد است، حتماً باید در مورد deadband بدانید. Deadband زمانی رخ میدهد که کنترلر سیگنال میفرستد اما شیر حرکت نمیکند. در نتیجه کنترلر باید سیگنال قویتری را ارسال کند که این باعث میشود تا شیر بیش از حد مورد نیاز باز یا بسته شود. کاملاً مشخص است که چنین پدیدهای به کاهش تغییرات متغیرهای فرآیند کمکی نمیکند.

Deadband میتواند توسط چندین عامل ایجاد شود:

• اکچویتور با سایز اشتباه

• اتصالات مکانیکی سست (که با عنوان backlash شناخته میشود)

• اصطکاک بیش از حد در بدنه شیر یا اکچویتور

• لوازم جانبی معیوب مانند پوزیشنر

هیسترزیس (Hysteresis)

هیسترزیس به شرایطی اطلاق میشود که در آن سیگنال ورودی یکسان نتایج متفاوتی را در سربالایی و سراشیبی ایجاد میکند. برای مثال فرض کنید یک شیر کنترل دارید که فشار را تنظیم میکند. زمانیکه سیگنال ورودی را از ۲۰% به ۳۰% افزایش میدهید، فشار از ۲۰۰ psig به۳۰۰ psig افزایش مییابد. اما اگر سیگنال را به ۲۰% کاهش دهید، فشار به نقطه اولیه خود باز نمیگردد، بلکه در فشار ۲۲۵ psig متوقف میشود و خواهید دید که این امر میتواند چه ویرانی را در تغییرات فرآیند شما ایجاد نماید.

هیسترزیس اغلب به دلیل سستی اتصالات مکانیکی بین اجزای مختلف مجموعه شیرآلات صنعتی اتفاق میافتد. توجه داشته باشید که اگر شیر فاقد پوزیشنر است، میتوانید با اضافه کردن یک پوزیشنر به سرعت هیسترزیس را کاهش دهید.

استیکشن (Stiction)

این اصطلاح وضعیتی را توصیف میکند که شیر در یک موقعیت گیر میکند. درست مانند deadband، کنترلر باید سیگنال بزرگتری را ارسال کند، که باعث میشود شیر خارج از محدوده موقعیتی که باشد قرار گرفته و از آن فراتر رود. گرچه اِستم شیر در برابر حرکت مقاوم است اما در موقعیت جدید گیر میکند.

چندین عامل اساسی میتوانند منجربه استیکشن شوند، که عبارتند از:

• چسبندگی داخل شیرآلات

• اکچویتورهای کوچکتر از حد معمول

• محکم بسته شدن شیر

• ویسکوزیته سیال

در بیشتر فرآیندها مشکلات زمانی پدید میآیند که استیکشن ایجاد شده در هر سیکل بیشتر از ۰.۵% باشد.

غیر خطی بودن

شیرهای کنترل زمانی بهترین عملکرد خود را دارند که به سیگنالهای ورودی در یک ترتیب خطی پاسخ میدهند. همانطور که تصور میکنید deadband، هیسترزیس و استیکشن همگی باعث غیر خطی شدن شیرآلات میشوند.

بهترین عملکرد شیر کنترل

بزرگترین پیامد مشکلات کنترل ولو بی ثباتی در لوپ کنترل است. این حالت اغلب به شکل زمان مرده پدیدار میشود. نتیجه این است که در طی تاخیر بین ارسال سیگنال توسط کنترلر و قرار گرفتن شیر در موقعیت مورد نظر، سطح متغیر فرآیند خیلی بالا یا خیلی پایین خواهد بود.

راه جلوگیری از ” زمان مرده ” و پیامدهای آن اینست که شیر درستی را برای کاربری خود انتخاب کنید و مطمئن شوید که درست نصب میشود. همچنین باید برنامهای منظم برای تعمیر و نگهداری آن داشته باشید. در این بخش نگاهی به این مراحل خواهیم داشت.

انتخاب شیر کنترل

خرید شیر کنترل به سادگی رفتن به یک فروشگاه و خرید یک شیر نیست بلکه باید اطلاعات کاملی در زمینه این محصول داشته باشید تا بتوانید متناسب با نوع کاربری خود، شیر درستی را از لحاظ نوع، سایز و ویژگی انتخاب نمایید.

ما در این بخش ۳۰ عامل اصلی انتخاب کنترل ولو را آوردهایم:

• نوع مایعی که باید کنترل شود

• دمای مایع

• ویسکوزیته مایع

• وزن مخصوص مایع

• ظرفیت جریان مورد نیاز

• فشار ورودی شیر

• فشار خروجی

• افت فشار در شرایط عادی جریان

• افت فشار در حالت بسته بودن شیر (خاموش بودن)

• حداکثر نویز مجاز

• درجه گرمایش بیش از حد یا وجود فلشینگ

• رده و اندازه ورودی و خروجی خط لوله

• اطلاعات ویژه برچسبگذاری (تگینگ)

• متریال بدنه

• اتصالات انتهایی و درجهبندی شیر

• دارا بودن اَکشن در صورت مشکلات هوا

• منبع تغذیه هوا

• سیگنال ابزار

• شماره نوع شیر

• سایز شیر

• ساخت بدنه شیر

• هدایتگر پلاگ

• اَکشن پلاگ

• سایز پورت

• متریال تریم

• اَکشن جریان

• سایز اکچویتور

• استایل بونت

• متریال پکینگ

• لوازم جانبی مورد نیاز

از این لیست میتوانید بفهمید که انتخاب کنترل ولو کار آسانی نیست. اما با توجه به اهمیتی که این شیرآلات دارند باید حتماً شیر درستی را انتخاب کنید.

نصب شیر کنترل

برای اینکه شیر شما به درستی کار کند باید به طور صحیح نصب شود و این یعنی باید کاملاً مطابق با دستورالعملهای تولید کننده نصب شود. گرچه که در اینجا مجالی برای شرح جزئیات دستورالعملهای نصب نداریم اما برخی از نکات را ذکر میکنیم:

• همیشه شیر خود را بازرسی کنید تا مطمئن شوید که در حین حمل و نقل دچار آسیب نشده است

• هم شیر و هم خط لوله را تمیز کنید

• شیر را در جهت درست نصب کنید. بسیاری از شیرهای کنترلی را میتوان بسته به جهت جریان هم به صورت افقی و هم عمودی نصب کرد.

• مطمئن شوید که لولهکشی شما از پشتیبانی کافی برخوردار بوده و با شیر هم تراز است

• شیر باید فضای کافی برای نصب داشته باشد تا بتواند عملکرد طبیعی خود را به راحتی انجام داده و در هنگام نیاز به تعمیر به آسانی در دسترس باشد

این لیست جامع نیست اما ایدهای از انواع مواردی که باید به آنها توجه کنید در اختیار شما قرار میدهد.

تعمیر و نگهداری شیر کنترل

یک شیر کنترل جدید در اوج عملکرد خود کار خواهد کرد، اما برای اینکه بتوانید سالها از کارکرد آن بهرهمند شوید باید برنامهای منظم برای تعمیر و نگهداری آن داشته باشید. بهترین برنامه برای این شیرها بر اساس عیبیابی سرویس و تعمیر و نگهداری پیشبینی شده است.

عیب یابی

ابزارهای عیب یابی مبتنی بر ریز پردازندههای جدید مانند ValScope-PRO به تکنسینها اجازه میدهند تا شیر را در خط مورد بررسی و عیبیابی قرار دهند. تکنسینها با استفاده از این روشهای پیشرفته میتوانند مشکلاتی مانند deadband و استیکشن را یافته و پس از تجزیه و تحلیل در پی رفع آنها برآیند. به عبارت دیگر، تکنسینها میتوانند بدون نیاز به خاموش کردن سیستم هرگونه مشکل و علت ایجاد آن را کشف کنند.

اگر لازم باشد که شیر برای تعمیرات از سیستم جدا گردد، تکنسین از قبل مشکل آن را میداند بنابراین در کمترین زمان ممکن آن را تعمیر کرده و به خط باز میگرداند.

تعمیر و نگهداری پیشگیرانه

ValScope-PRO فراتر از تشخیص مشکلات فعلی، به تکنسینها اجازه میدهد تا مشکلات احتمالی آینده را پیشبینی کرده و اقداماتی را برای محافظت در برابر آنها انجام دهند. به این روش تعمیر و نگهداری پیشگیرانه میگویند که میتواند مدت از کار افتادگی سیستم و هزینههای مربوط به تعمیر و نگهداری را کاهش دهد.

این ابزار به تکنسینها کمک میکند تا بتوانند برنامههای تعمیر و نگهداری دقیقتری را ایجاد کنند. برای مثال ممکن است تکنسین یک شیر را چندین بار تست کند تا بتواند یک پایه عملکرد را ایجاد نماید. زمانیکه دوره تعمیر و نگهداری سالانه فرا میرسد، تکنسین دوباره شیر را تست میکند. اگر شیر هنوز در محدوده پایه کار کند، نیاز به تعمیر نخواهد داشت. با این روش میتوانید برنامه تعمیر و نگهداری خود را طولانیتر کنید، در نتیجه شیرآلات هر دو یا چهار سال به تعمیر و سرویس نیاز خواهند داشت.

این روش نسبت به روش تعمیر و نگهداری متداول کارآمدتر است. همچنین وقت و هزینه شما برای تعمیر شیرآلاتی که مشکلی ندارند و خوب کار میکنند، هدر نمیرود.

زمانهایی است که تعمیرات ضروری میشوند. تکنسینها عمدتاً به چهار دلیل عمده برای تعمیر شیرآلات فراخوانده میشوند.

نشتی داخلی

اگر متوجه نشتی داخلی شیر کنترل شدید، ابتدا باید حداکثر نشتی مجاز (MAL) که توسط استاندارد ANSI/FCI تعیین شده را بررسی کنید. تمامی شیرهای کنترل به گونهای طراحی نشدهاند که نشتی آنها صفر باشد.

اگر نشتی شیر بیشتر از حداکثر نشتی مجاز (MAL) باشد، ممکن است نشانه این باشد که اجزای داخلی فرسوده شدهاند و یا اکچویتور، پوزیشنر یا کنترلر دچار مشکل شده است.

نشتی خارجی

حداقل از نظر محیط زیست این بزرگترین مشکل شیرهای کنترل است. میزان انتشار آلایندهها در این نوع شیر یکی از مشکلات عمده آن میباشد. تقریباً ۵۰ الی ۶۰ درصد انتشار آلایندهها در کارخانهها ناشی از شیرآلات است و ۷۰ درصد این میزان مربوط به شیرهای کنترل میباشد.

بیشتر اوقات مشکل مربوط به پکینگ شیر است که این به دلیل نگهداری نامناسب شیر، ناسازگاری متریال داخل خط با شیر و … اتفاق میافتد.

گیر کردن شیر

فبلتر در مورد موقعیتهایی که ممکن است شیر در آنها گیر کند صحبت کردیم. یکی دیگر از این موارد گشتاور بیش از حد پکینگ شیر برای جلوگیری از نشتی است. اگر پکینگ خیلی شُل باشد، شیر نشتی پیدا میکند، اگر خیلی سفت باشد، شیر کار نمیکند. البته نیازی نیست که حتماً بین محیط زیست و خط تولید خود یکی را انتخاب کنید. میتوانید با انتخاب درست شیر که متناسب با کاربری شما باشد از این امر جلوگیری نمایید.

شیر کنترل گاهی اوقات کاملاً از کار میافتد. این مشکل میتواند به دلایل زیادی اتفاق بیفتد، عمدهترین دلیل اینست که شیر در کاربری درست و در شرایط مناسب استفاده نشده است. زمانیکه شیر درست را در کاربری درست استفاده میکنید، میتوانید سالها از کارکرد آن بهرهمند شوید.

تکنیکهای تعمیر و نگهداری شیر کنترل

اظهار نظر در مورد سرویس و تعمیر شیر کنترل بسیار دشوار است، زیرا هر موقعیتی برای سرویس و تعمیر منحصر به فرد است. با این حال در اینجا برخی از روندهای تعمیر و نگهداری را ذکر میکنیم.

تست هیدرواستاتیک / پوسته

تست هیدرواستاتیک شیر کنترل تحت استاندارد ANSI/ISA-75.19.01-2013 میباشد.

ارزیابی جامع فرآیند و شرایط خدمات

چندین بار در مورد اهمیت انتخاب شیر درست و متناسب با شرایط کاربری صحبت کردیم. به خصوص اگر اولین بار است که یک تکنسین برای تعمیر و سرویس شیرآلات شما آمده است، اولین کاری که باید انجام دهد نگاه کردن به تمامی فرآیند است که شامل نصب و سر هم شدن قطعات شیرآلات، لوپ کنترل و سیال داخل خط لوله میباشد.

تعویض پکینگ

نشتی و گیر کردن شیر هر دو میتواند ناشی از مشکلات پکینگ باشد. مشکلی که اغلب در قسمت آببندی پکینگ رخ میدهد این است که اِستم پلاگ از داخل بونت عبور میکند. برای اینکه پکینگ به خوبی کار کند باید پرداخت سطح اِستم پلاگ در یک RMS خاص باشد. RMS میزان زبری سطح است. اگر میزان زبری سطح درست نباشد و آببندی محکمی را ایجاد نکند، در نهایت باید پکینگ را تعویض کرده و یا آن را مطابق با مشخصات اولیه خود ماشینکاری کرد.

از هر ده مورد سرویس شیرآلات، در هفت مورد آن مشکل خود شیر است و سه مورد دیگر شامل خرابی اکچویتور، پوزیشنر و یا قطعه دیگر است. به همین دلیل تنظیمات اکچویتور و کالیبراسیون پوزیشنر از اهمیت زیادی برخوردار است. بسیار ضروری است که تمامی تنظیمات اکچویتورها مطابق با دستورالعملهای OEM باشد. مشکل پوزیشنرها معمولاً در کالیبراسیون است. پوزیشنر درست و خوب میتواند طول عمر شیر را افزایش دهد.

در بحث پیرامون این مقاله شرکت کنید!