اولین بار ۵۰ سال پیش بود که متریالهای عایق الاستومری سلول بسته وارد بازار شد. از آن زمان تا به حال تنوع متریالهای عایق بسیار زیاد شده و به همین دلیل محصولاتی متنوع در این زمینه نیز تولید شدهاند. عایق الاستومری سلول بسته در جلوگیری از بروز چگالش، اتلاف انرژی (انتقال حرارت)، تهویه هوا و سیستمهای خنکسازی آب کاربرد دارد. همچنین این عایق از سیستم آب داغ خانگی گرفته تا تولید تجهیزات اورجینال (OEM) مانند خنککنندههای آب، چیلرها و تجهیزات انتقال هوا، مورد استفاده میباشد. تاثیر ثانویه استفاده از عایق الاستومری در صرفهجویی انرژی و کاهش آسیب به منابع طبیعی است چرا که با کاهش مصرف انرژی باعث کاهش انتشار گازهای گلخانهای نیز میشود.

به دنبال کاملترین خدمات هستید؟

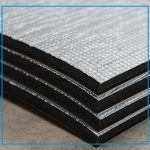

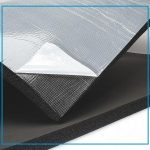

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.عایق الاستومری سلول بسته از سلولهای بسیار کوچکی ساخته شده که به صورت مجزا از هم قرار دارند. عایق سلول بسته را میتوان علاوه بر متریال فوم الاستومری از متریالهایی نظیر شیشه یا پلاستیکهای فومی مانند پلی الفین، پلی استایرن یا پلی یورتان نیز تولید کرد. امروزه بسیاری از محصولات عایق در زیرمجموعه عایق الاستومری سلول بسته انعطافپذیر قرار میگیرند. انعطافپذیری عایق باعث میشود که نصب آن نیز بسیار آسان شده و بتوان از آن در کاربریهای مختلفی استفاده کرد. متریال عایق سلول بسته در دو دستهبندی قرار میگیرد: الاستومری و پلی الفین.

پترو ایلیا در این مقاله ابتدا به معرفی عایق الاستومری میپردازد.

توضیحات کلی در مورد عایق الاستومری

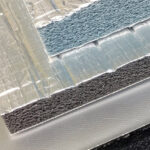

محصولات الاستومری معمولاً بر اساس ترکیبی از پلی وینیل کلراید (PVC) و لاستیک نیتریل بوتادین (NBR) و استفاده از یک عامل دمنده ساخته میشوند. مراحل اصلی تولید عایق الاستومری شامل میکس کردن، اکستروژن، شکل دادن و حرارت دادن میباشد. در مرحله حرارتدهی قسمت الاستومری محصول به صورت متقاطع یا ولکانیزه شکل داده میشود، سپس عامل دمنده شیمیایی تجزیه شده تا گاز نیتروژن تولید گردد.

اولین محصول عایق رولی الاستومری در دهه ۳۰ میلادی به این شکل تولید شد. در اواخر دهه ۴۰ میلادی، متریالهای عایق رولی تقریباً شبیه به متریالهایی بودند که امروزه نیز استفاده میشوند، به جز عایقهایی که به روش قالب پِرِسی تولید میشوند که این نوع عایقها معمولاً برای مصارف خاصی در ارتش مورد استفاده قرار میگیرند.

اولین عایق الاستومری لولهای در دهه ۵۰ میلادی تولید شد. عایق الاستومری رولی با ضخامت ۲ اینچ و عرض ۷۲ اینچ تولید میشد. همچنین عایق الاستومری لوله ای با ضخامت داخلی ۸ اینچ و ضخامت دیواره ۱ اینچ تولید میشد. اکثر محصولات تولید شده و فروخته شده در زمینه عایق بر اساس ترکیب PVC/NBR بودهاند. محصولات الاستومری استاندارد حاوی PVC و همچنین ترکیبات هالوژن میباشند که خاصیت اشتعال پذیری محصول را افزایش میدهند. اخیراً کلاس جدیدی از محصولات عایق الاستومری معرفی شده است. پایه این محصولات PVC نیست بلکه ترکیبی از مواد پلیمری دیگر است که هیچگونه هالوژنی ندارد. این ترکیبات دیگر مشکلات مربوط به محصولات حاوی هالوژن نظیر ایجاد دود مضر در هنگام سوختن را ندارند.

عایق الاستومری انعطافپذیری بالایی داشته، بخار به آن نفوذ نکرده، میزان انتقال حرارت آن مانند دیگر عایقها است و ویژگی اشتعال آن مطابق با استانداردها میباشد. سایر خصوصیاتی که این عایقهای پلیمری دارند مقاومت خوب در برابر روغن و اوزن و چسبدار کردن یا روکش کردنشان بسیار آسان میباشد. محدوده دمایی استفاده از عایق الاستومری معمولاً بین -۷۰ºF (-57ºC) الی ۲۲۰ºF (105ºC) میباشد. گرچه که تمامی عایقهای الاستومری سلول بسته خصوصیات فیزیکی مشابهی دارند و میتوان از طیف وسیعی از مواد افزودنی (فیلرها، پلستیسایزرها، بازدارندههای آتش و …) برای افزایش ویژگیهای فیزیکی عایق استفاده کرد.

از عایق الاستومری برای جلوگیری از بروز چگالش در سیستمهای حرارتی و برودتی، ونتینگ، تهویه هوا (HVAC) استفاده میشود. عایق الاستومری باید در محدوده دمای اعلام شده مورد استفاده قرار بگیرد. میتوان از این محصول در لولهکشیهای آب (سرد و گرم)، کاربریهای دفنی، داکتها و سیستمهای گرمایش آب استفاده کرد.

توضیحات کلی در مورد عایق پلی الفین

یک شرکت ژاپنی به نام Sekisui برای اولین بار در دهه ۶۰ میلادی عایق سلول بسته پلی الفین را معرفی کرد. اولین عایق لوله ای پلی الفین با شکل دادن عایق رولی به شکل لوله ای تولید شد. این روش تولید هنوز هم در برخی نقاط دنیا مورد استفاده قرار میگیرد. با این حال عمده محصولات عایقی که امروزه در آمریکای شمالی مورد استفاده قرار میگیرند بر اساس پلی الفین غیر پیوندی و بر اساس فرآیند عامل دمنده (اکستروژن مستقیم) تولید میشوند که این روش اولین بار در دهه ۷۰ میلادی مورد استفاده قرار گرفت.

عایق پلی الفین با تکنولوژی کاملاً متفاوت از عایقهای الاستومری تولید میشوند. در تولید این عایقها نقطه اتکا بر روی طبیعت ترموپلاستیک (نقطه ذوب تیز) رزین پلی الفین میباشد و ساختاری را در اطراف عامل دمنده فیزیکی (گاز) که با ماتریس پلیمری ترکیب شده، ایجاد مینماید. مواد تشکیل دهنده این عایق مستقیماً وارد اکسترودر میشوند. اکسترودر در حالیکه این مواد به سمت جلو حرکت میکنند آنها را ذوب کرده و با هم ترکیب میکند. عامل دمنده فیزیکی تحت فشار بالا به این ترکیب اضافه میگردد. عامل دمنده فیزیکی شامل گازها یا ترکیبی از گازهایی نظیر HCFC، HFC یا هیدروکربنها میباشد. در تولیدات جدید اجازه استفاده از CFC داده نمیشود.

پس از اینکه این ترکیب از اکسترودر خارج شد، تحت فشار بالا وارد قالب سایزدهی شده و دارای مقطعی سلولی میشود، سپس سرد شده و به صورت فوم در میآید.

این محصول در دمای محیط سرد شده و با سایزهای دلخواه بریده میشود. در این روش تولید محصول با تراکم ۲ pcf یا کمتر تولید میگردد. عایق لوله ای پلی الفین نهایتاً با ضخامت داخلی ۶ اینچ و ضخامت دیواره ۱ اینچ تولید میشود. به طور کلی عایق رولی پلی الفین با ضخامتهای کمتر تولید میشود و برای دستیابی به ضخامت بالاتر باید با حرارت آن را لمینت کرد. پلی الفین یکی از خانوادههای بزرگ پلیمری است که شامل پلی اتیلن، پلی بوتیلن و استات وینیل اتیلن (EVA) نیز میشود. برای تولید اکثر عایقهای پلی الفین از افزودنیهایی استفاده میشود تا مقاومت عایق در برابر اشعه UV، انعطافپذیری آن و مقاومتش در برابر آتش بیشتر شود.

پلی الفین دارای خواص فیزیکی نظیر انعطافپذیری در دمای پایین، مقاومت خوب در برابر نفوذ بخار آب و مقاومت حرارتی مشابه دیگر عایقها را داراست، همچنین مقاومت شیمیایی خوبی در برابر اسید دارد. محدوده دمایی استفاده از این عایق چیزی بین -۱۵۰°F الی ۱۸۰°F میباشد. عایق پلی الفین برای لولهکشیها (آب سرد و گرم)، کاربریهای دفنی زیر زمین و کاربریهای دمای پایین مورد استفاده قرار میگیرد.

در بحث پیرامون این مقاله شرکت کنید!